在制造業競爭白熱化的今天,企業的生存法則早已從“規模制勝”轉向“成本制勝”。對于金屬制品、模具加工、衛浴五金等行業而言,拋光工序是產品精加工的關鍵環節,卻也常因高能耗、高人工、高損耗成為成本“重災區”。傳統拋光機(如砂帶機、離心拋光機)不僅需要頻繁更換耗材,還依賴熟練工人操作,稍有不慎便會造成工件損傷或材料浪費。而近年來備受關注的磁力拋光機,憑借“低能耗、低維護、高效率”的特性,正以“使用成本低”的核心優勢,成為中小企業降本增效的“秘密武器”。

一、能耗成本:精準控能,用一度電干三度活

傳統拋光機的能耗痛點,往往藏在“空轉”與“冗余功率”里——為滿足不同工件的拋光需求,設備需長時間維持高功率運轉,即使無工件加工時也需待機;而磁力拋光機的工作原理,則從根本上顛覆了這一模式。

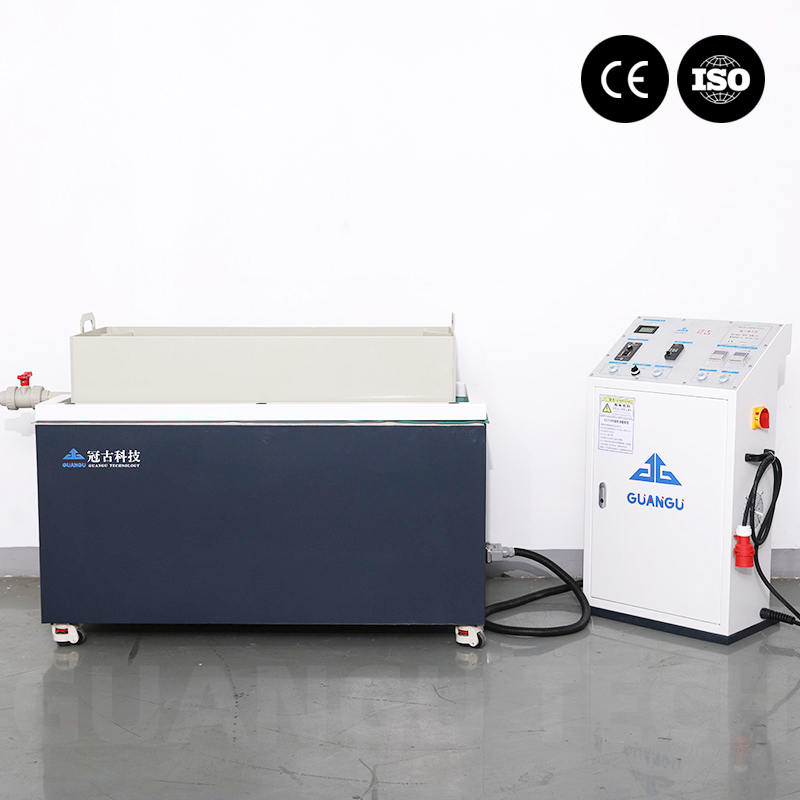

磁力拋光機通過磁場驅動磁針(或磁性磨料)高速旋轉,形成均勻的“微型磨削流”,直接作用于工件表面。其核心優勢在于磁場可控性強:設備可根據工件材質、精度要求自動調節磁場強度與轉速,無需額外增加功率冗余;同時,磁力拋光機多為“即開即停”設計,無復雜傳動系統,待機功耗趨近于零。據實測數據,一臺1000W的磁力拋光機加工100件不銹鋼工件(單件耗時5分鐘),總能耗僅為同產能離心拋光機的60%,年省電費超萬元(按每天8小時、年工作300天計算)。

二、維護成本:結構簡單,一年省出一臺設備錢

傳統拋光機的“維護黑洞”,主要來自復雜的機械結構:砂帶機需定期更換砂帶、調整張力;離心拋光機需潤滑軸承、校準動平衡;而磁力拋光機的核心部件僅為一臺驅動電機、一組永磁體(或電磁線圈)及簡單的控制系統,無高速旋轉摩擦件,幾乎不存在“易損件”的概念。

以某五金廠的實際使用為例:該廠原有3臺離心拋光機,每月需更換2次砂輪(單次成本300元)、每季度支付1次設備校準費(單次800元),年維護成本高達4.2萬元;改用磁力拋光機后,僅需每年對電機軸承做1次基礎保養(成本約500元),徹底告別了“拆機-換件-調試”的繁瑣流程。單臺設備年維護成本降低90%以上,相當于每年省出一臺新設備的采購費用。

三、效率成本:一人多機,時間浪費清零

人工成本是拋光工序的另一大支出。傳統拋光依賴熟練工人,需“一對一”操作,且工件上下料、翻面等環節耗時耗力;而磁力拋光機的“自動化屬性”,徹底重構了生產流程。

磁力拋光機采用批量處理模式:將多件工件放入拋光槽,加入磁性磨料后啟動設備,即可實現“自動研磨-均勻拋光-自動出料”全流程。以手機中框拋光為例,傳統設備需2名工人同時操作(1人上料、1人下料),單批次處理50件需40分鐘;而磁力拋光機僅需1名工人監控,單批次處理200件僅需25分鐘,效率提升5倍以上。更關鍵的是,磁力拋光的均勻性遠超人工操作,工件良品率從85%提升至98%,直接減少了“返工”帶來的人力與材料浪費。

四、耗材成本:磨料“長壽”,浪費率降至個位數

拋光耗材(如砂紙、磨料)的消耗,是容易被忽視的“隱形成本”。傳統拋光中,磨料與工件的接觸是“隨機碰撞”,大量磨料因摩擦發熱或嵌入工件表面而失效,實際利用率不足30%;而磁力拋光機的“可控磁場”讓磨料形成定向流動,磨料與工件始終保持最佳接觸狀態,且可通過循環系統回收再利用。

某模具廠的數據顯示:使用傳統砂帶機時,單月消耗砂帶200條(單價50元),年耗材成本12萬元;改用磁力拋光機后,僅需采購磁性磨料(單公斤成本80元,月用量5公斤),年耗材成本僅4800元,耗材成本直降96%。更值得一提的是,磁性磨料可反復使用3-5次(僅需定期清理雜質),進一步降低了長期投入。

結語:低成本≠低門檻,磁力拋光機的“降本密碼”

磁力拋光機的“使用成本低”,本質是對“能耗、維護、效率、耗材”四大環節的系統性優化。它并非“低價劣質”的代名詞,而是通過技術創新將成本控制融入設備基因——既適合中小企業的小批量多品種生產,也能滿足大型工廠的規模化拋光需求。

對于正在為拋光成本頭疼的企業而言,選擇磁力拋光機不僅是“買設備”,更是“買未來”。當同行還在為電費、人工、耗材斤斤計較時,你已用一臺機器的“低使用成本”,為產品競爭力騰出了更大的利潤空間。

蘇公網安備32050602013509號

蘇公網安備32050602013509號